¿Te has encontrado con valores negativos de CPK en tus análisis de control de calidad y te preguntas cómo interpretarlos? No estás solo en esta situación, y es importante destacar que los valores de CPK negativos son indicativo de problemas significativos en la calidad de las piezas analizadas. En este artículo, exploraremos en detalle lo que implica cuando el CPK muestra un valor negativo y cómo este afecta al control de calidad gracias a esta herramienta de diseño lean.

Calculando el CPK: Fundamentos Clave

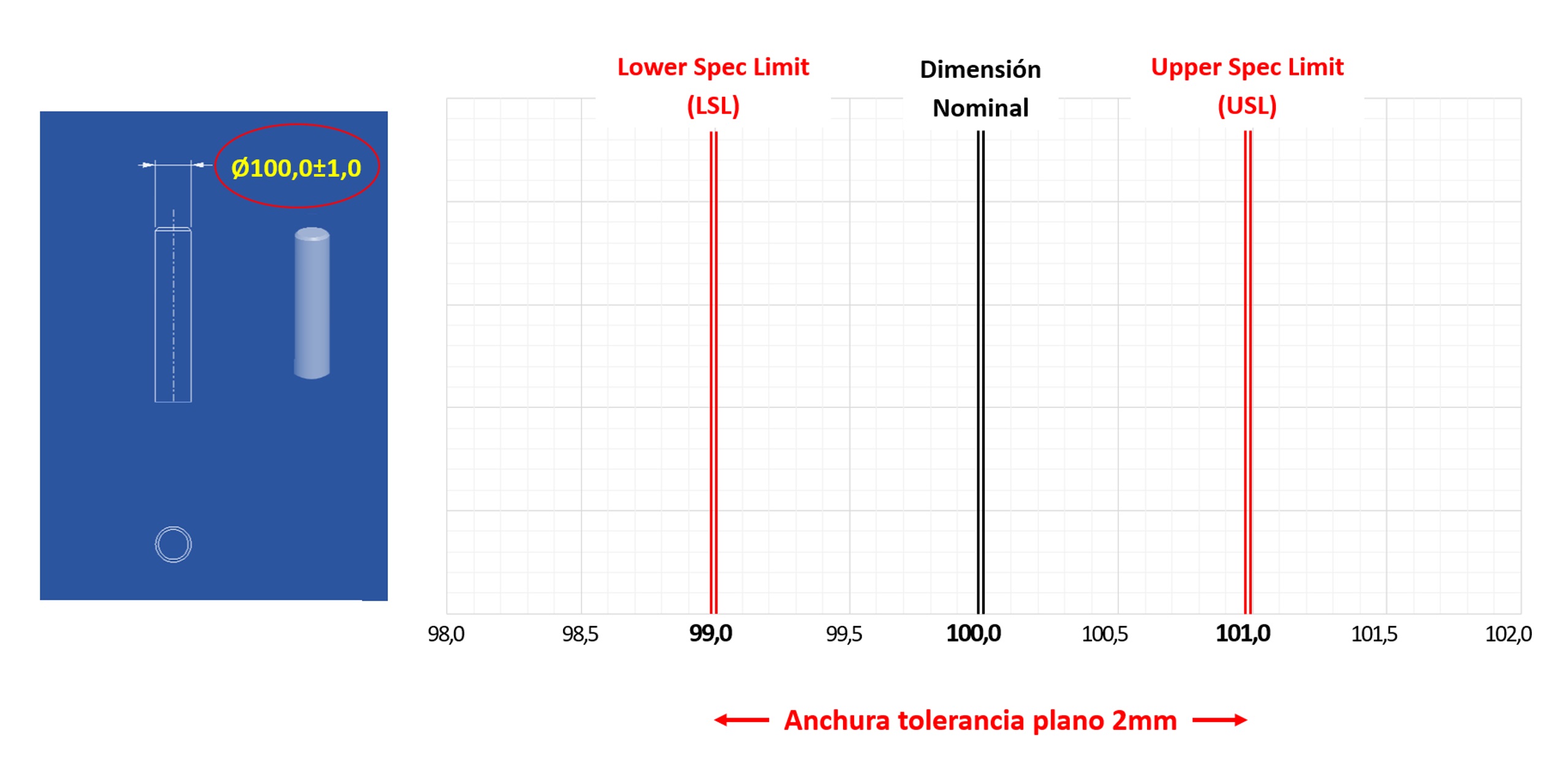

El CPK, conocido como el índice de capacidad, es una herramienta crucial para evaluar la calidad dimensional en la producción de lotes de piezas. Este cálculo estadístico se basa en una aproximación a una distribución normal. El valor del CPK está relacionado con la relación entre la anchura de tolerancia dimensional, la desviación estándar y el valor medio de la dimensión del lote analizado. Como se puede ver en los siguientes ejemplos, si nos fijamos en la especificación de plano, la dimensión a analizar tiene unos límites dimensionales de 100±1mm por tanto una anchura de tolerancia dimensional de 2mm.

Ejemplos de Diferentes lotes analizados:

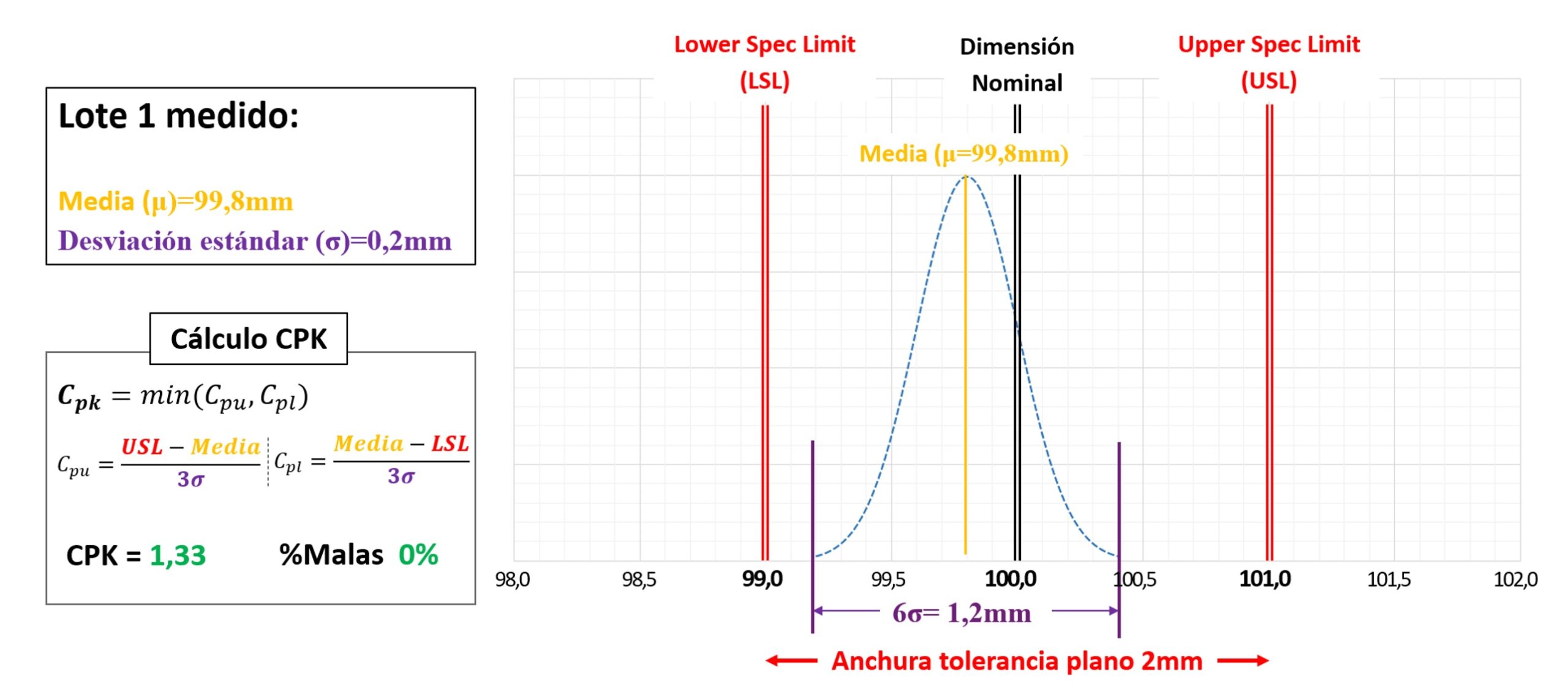

Supongamos que estamos analizando un lote con un valor medio (μ) de 98,5 mm y una desviación típica (σ) de 0,2mm. Esto hace que la anchura de la distribución ±3σ sea de 1.2mm. En una distribución normal, se puede decir que prácticamente el 100% de la población se encuentra entre los límites de -3σ y +3σ. Si estos límites se encuentran dentro de los límites de tolerancia de plano, como en el ejemplo del primer lote, se puede considerar que todas las piezas cumplen con la especificación. En este caso, el valor de CPK es mayor que 1.

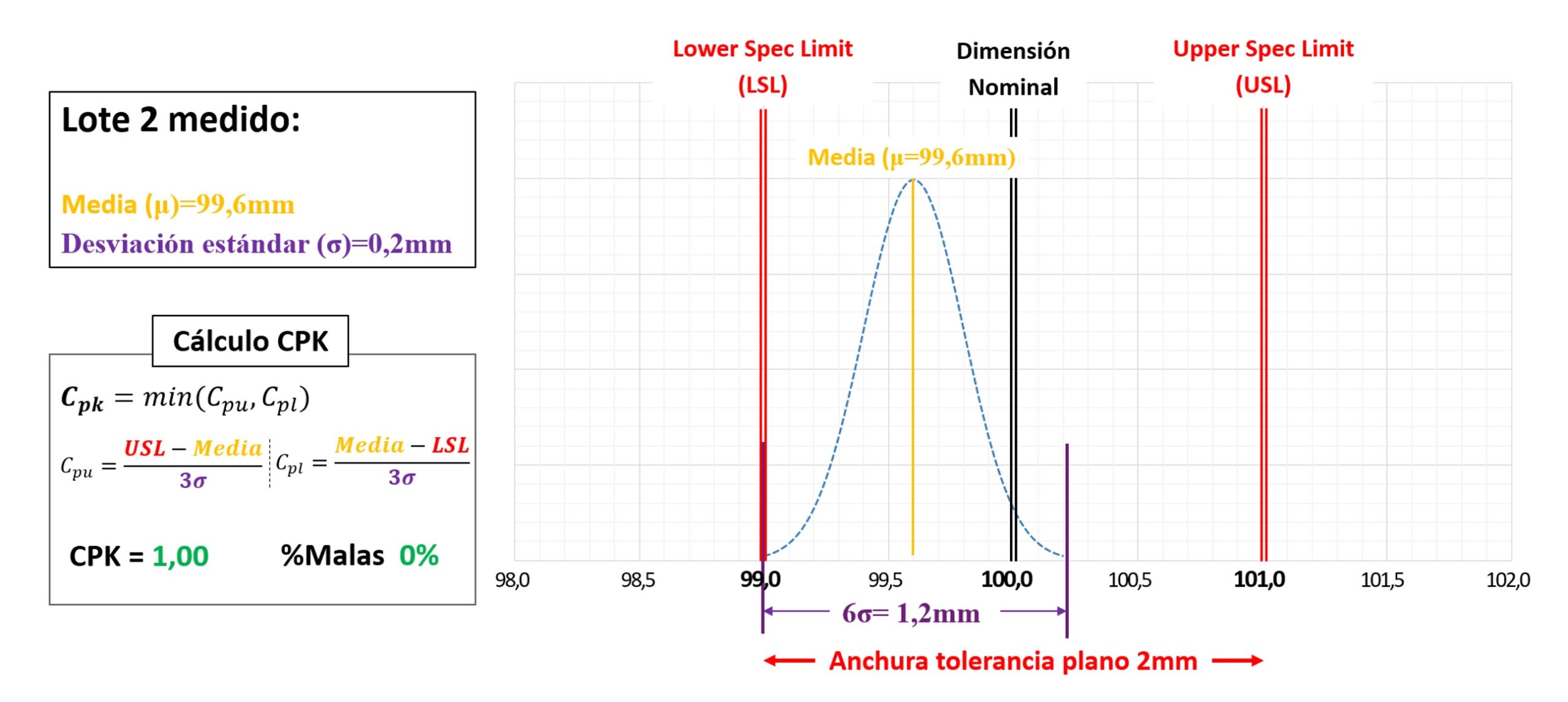

En el segundo ejemplo, lote 2, aunque los límites de ±3σ siguen dentro de los márgenes especificados en el plano, uno de ellos está muy cerca de salirse. El valor de CPK es 1 en este caso, lo que indica que el lote analizado está al límite de que algunas piezas salgan fuera de especificación de plano.

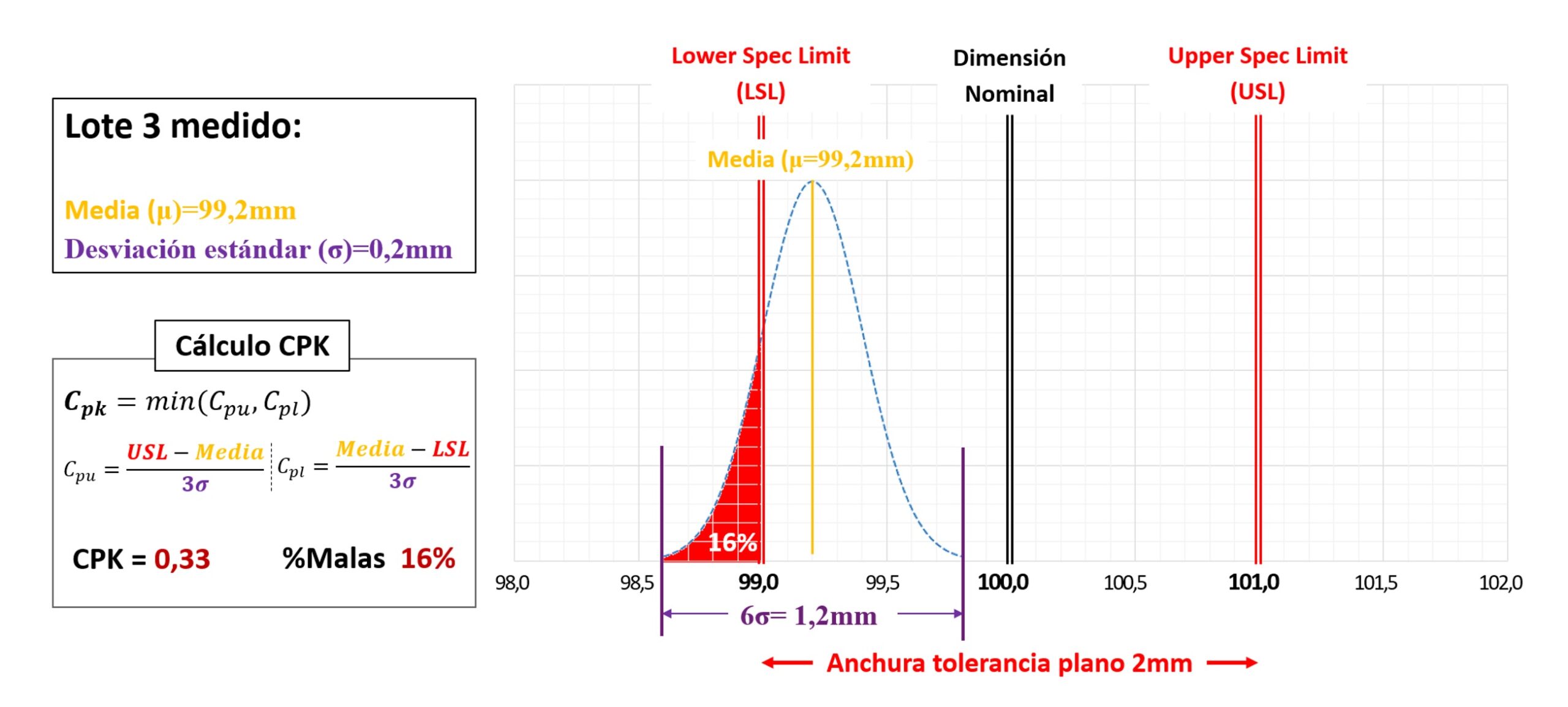

Si el valor de CPK es positivo pero inferior a 1, la cantidad de piezas que no cumplan la especificación de plano será considerable. Como sucede en el tercer ejemplo, lote 3, donde se espera que el 16% de las piezas sean malas.

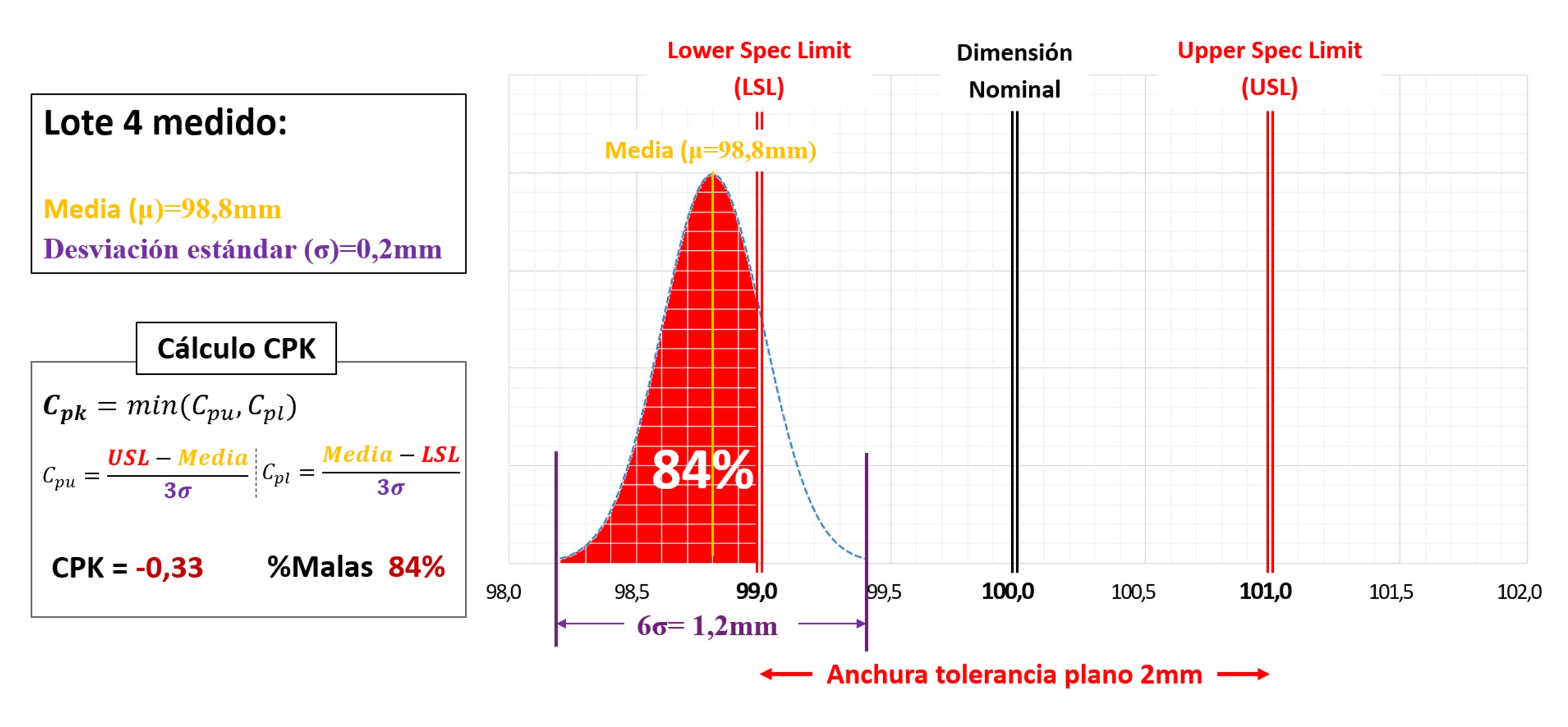

Interpretación de CPK Negativo y su Relación con el Diseño Lean

Pero, ¿qué sucede cuando el valor de CPK es negativo? En este escenario, el valor medio de la distribución (μ) quedaría fuera de los límites de tolerancia del plano. Esto significa que más del 50% de las piezas en el lote analizado no cumplirían con las especificaciones del plano, como se ilustra en el ejemplo del lote 4, donde el 84% de las piezas quedarían fuera de especificación de plano.

En el último ejemplo, lote 5, se puede observar que sucede cuando el valor de CPK es inferior a -1, en este caso se espera que todas las piezas del lote sean malas, ya que anticipa que el 100% de las piezas no cumplan con las especificaciones del plano.

Conclusión

En resumen, los valores de CPK negativo son una señal de alarma en el control de calidad. Indican que el proceso de fabricación no está cumpliendo con las especificaciones de diseño definidas en el plano y que la mayoría de las piezas no estarían dentro de los límites de tolerancia. Identificar y abordar las causas subyacentes cuando el CPK es negativo es esencial para mejorar la calidad del proceso y garantizar que los productos cumplan con las expectativas de calidad, especialmente en el contexto del diseño de calidad. Esto es posible de analizar y corregir gracias a la herramienta CPK, una de las más importantes dentro de Diseño Lean.

Just installed the 735betapp. Easy to use and looks promising. Time to test my luck! Get the app here: 735betapp

Okay, tojaybetgame is actually quite interesting. Worth checking out if you’re looking for something new. Get in on the action here tojaybetgame

I’m on the hunt for a killer sicbo online experience! If sicbogames.com has what I’m looking for, then I’m stay. You can find it by going here sicbo online.

Bet169 bóng đá! I’m all about that football action. Time to place my bets and root for my team. Hope I win some serious cash! Get your game on at bet169 bóng đá!